製品紹介

ダイヤメットの焼結含油軸受/焼結軸受

当社が製造する「焼結軸受/焼結含油軸受」は、焼結軸受のトップブランドとして、当社独自の粉末冶金技術と自社で製作する高精度金型を駆使した高精度、高品質、高性能な焼結軸受製品です。含油軸受の他、油が使用出来ない高温あるいはクリーンな環境で使用可能なドライベアリングや耐食性を持たせた高性能な焼結軸受も生産しています。

当社独自の材料技術・製造技術・評価技術により、様々な条件・環境下など、使用用途に応じた最適な製品を提供します。

焼結含油軸受とは

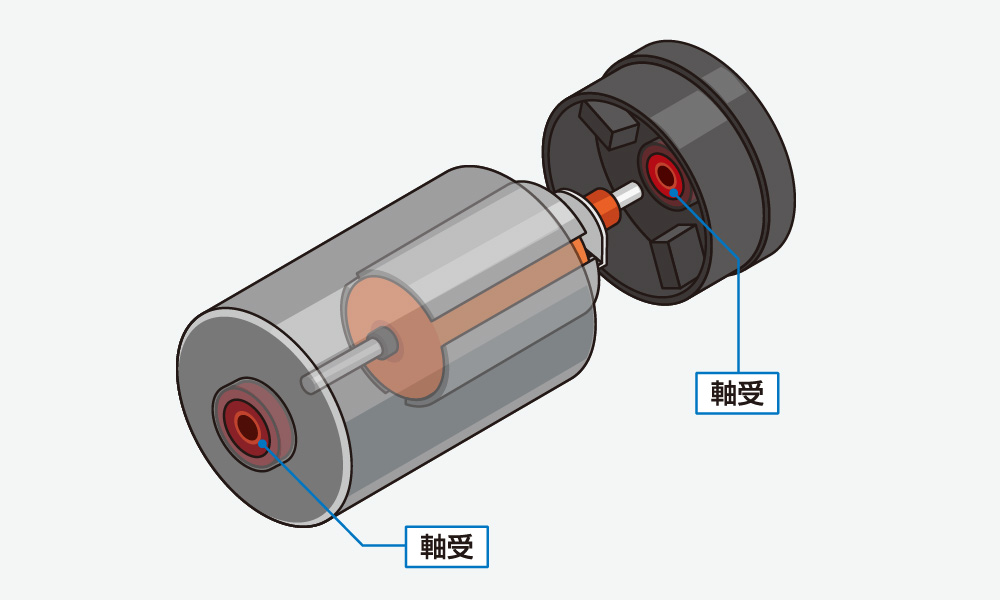

金属粉を成形、焼結すると粒子と粒子の間に細かな気孔が生じます。この気孔中に潤滑油を含浸させ、軸受として使用されたものが焼結含油軸受です。焼結含油軸受は軸受自体に潤滑油が含まれており、自己潤滑機能を有している機能部品です。

粉末冶金の特徴である優れた量産性、均質な特性などからモーター用の軸受などに利用され、幅広い分野で使用されています。

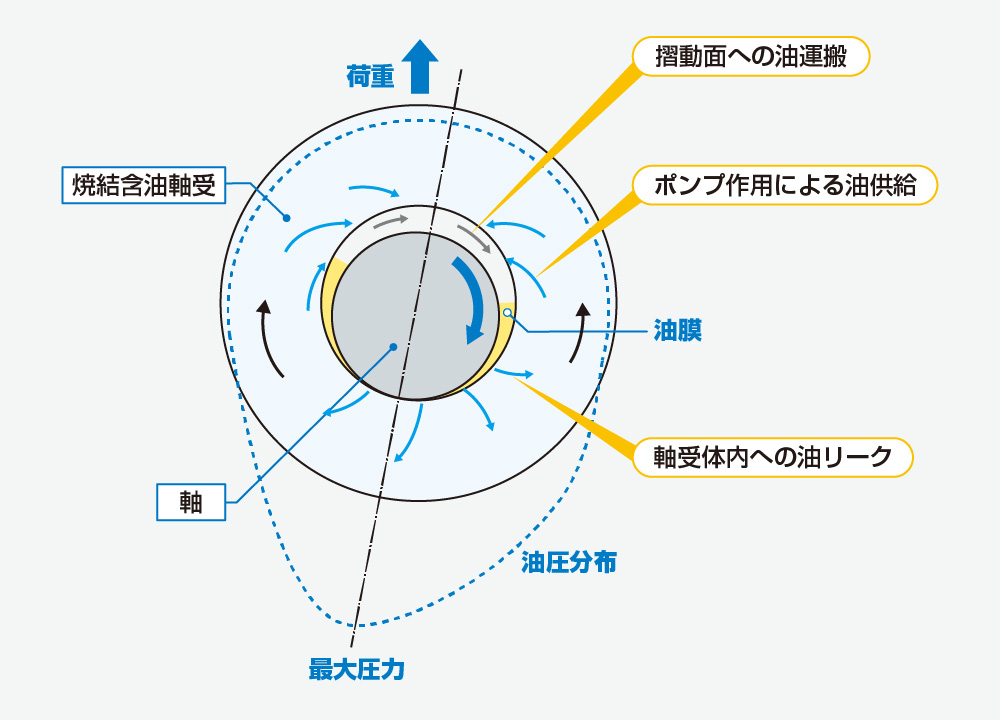

焼結含油軸受の油循環機構

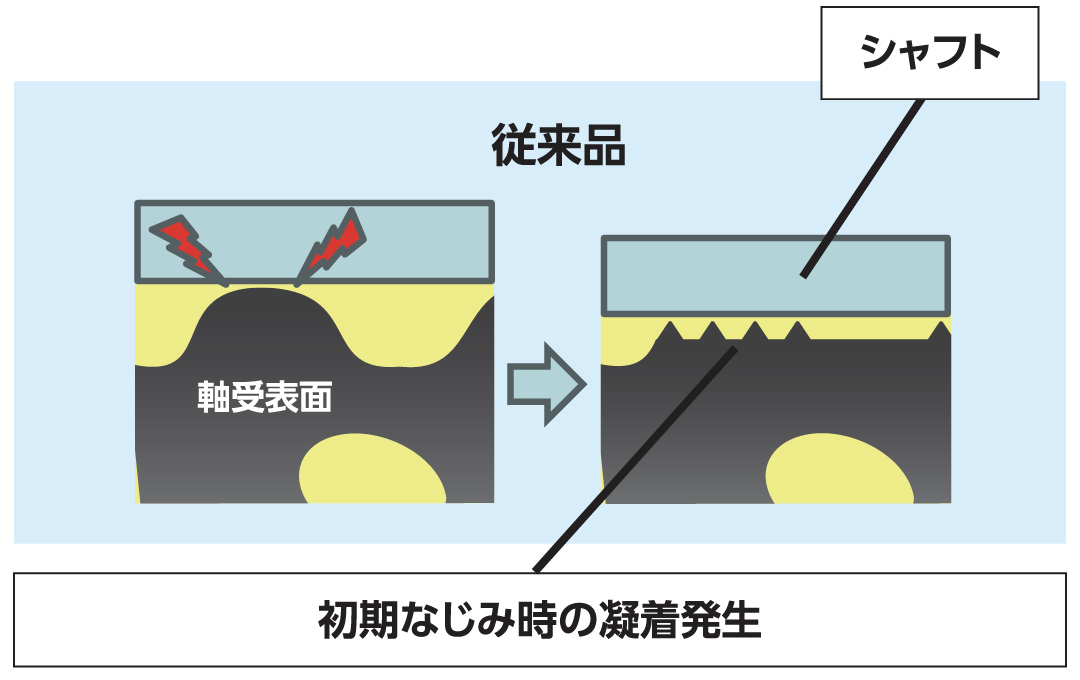

焼結含油軸受は軸が回転することにより、ポンプ作用が働き、軸受内から油が軸と軸受間に油が供給され油膜が形成されます。油膜を形成している油は摺動面下部の気孔へ油がリークしますが、ポンプ作用により軸受内を循環し、再度軸と軸受間に供給されます。軸が停止した際は、軸受内の気孔に油が吸収されます。この機構により常時給油が必要なく、半永久的に安定な摺動状態を保つことが可能です。

焼結含油軸受 用途例

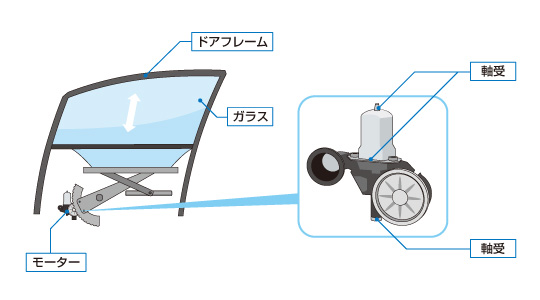

パワーウインドウ

パワーウインドウモーターのような不定期に使用されるモーター用軸受には摺動性能を維持しつつ、不定期な作動に対しても軸と軸受間に瞬時に油膜を形成し、低速・高負荷のような過酷な使用条件に対しても信頼性のある材料を低コストで供給することが求められています。油膜形成性につながる、通気性・表面気孔に着目し材料の最適化を行うことにより、油膜形成性に優れた、高耐久・高信頼性・高コストパフォーマンスの材料開発に成功しました。

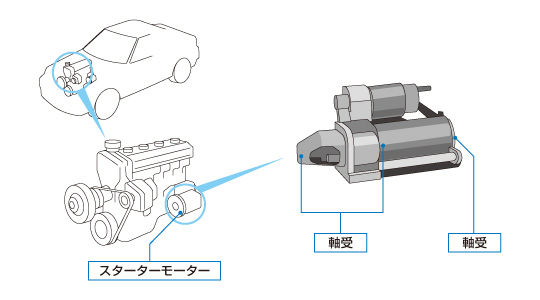

スターター

スターターモーターは、エンジンを始動させるモーターです。モーター部は高速で回転し、大きなトルクを発生するよう設計されています。近年は、従来よりも小型化・軽量化のニーズが高まっていて、焼結含油軸受には高速回転・高トルクに耐えうる摺動性・耐摩耗性・信頼性が求められています。スターターモーターの中に、アーマチャ(コアに巻線をした発電機の回転する部品)を支える軸受、遊星ギヤ用の軸受、出力部用の軸受といった様々な種類の焼結含油軸受を組み合わせており、当社軸受製品が多く使用されています。

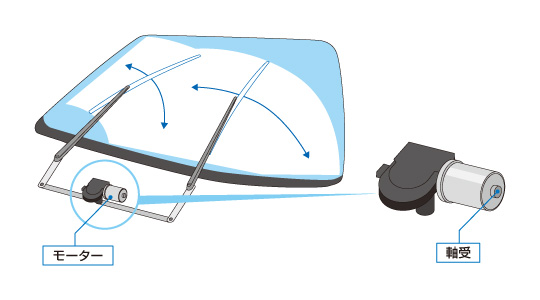

ワイパー

ワイパーモーターは、フロントウィンドウに付着した雨滴や雪などを除去し視界を確保する為のモーターです。異常で停止すると重大な事故につながるため、高い信頼性が求められ、耐摩耗性を持つ材料が求められています。また、軽量化・小型化の要求があり、軸受には高トルクがかかる為、高強度な材料が必要です。

当社は耐摩耗性・高強度な焼結含油軸受材料を有し、多くのワイパーモーター用軸受を提供しています。

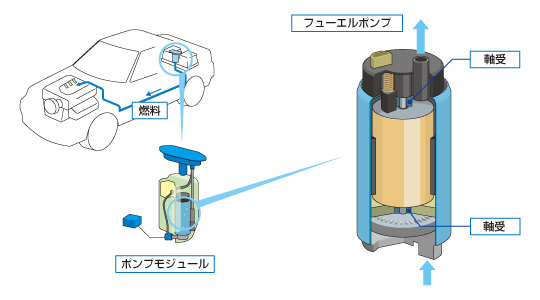

燃料ポンプ

燃料ポンプは燃料タンク内部に搭載され、燃料をエンジンに送り込むポンプとして使用されています。常時燃料に浸かっており、過酷な摺動環境下での軸受特性や、不純物を含有している粗悪ガソリンに対する耐食性も求められています。

当社の耐食軸受は、高濃度に硫黄や有機酸を含有するガソリン中でも優れた耐食性、耐摩耗性、軸受性能を発揮する軸受材料を使用しグローバルに幅広く使用されています。

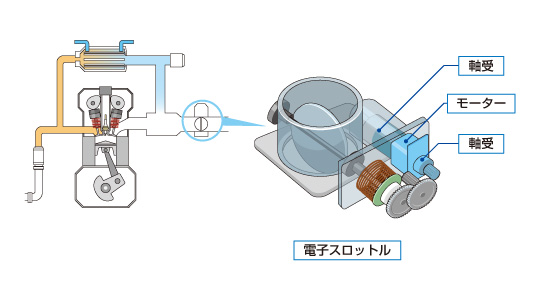

電子スロットル

エンジンのスロットルはスロットルの開度を調整することで吸入空気量を調整し、エンジン出力を調整する機構です。従来は、運転者のアクセルペダルの踏み込み量がワイヤーを介してスロットルを作動させていましたが、電子制御スロットルはアクセルペダルの開度センサーの情報から、ECU(Electronic Control Unit)を通じモーターによりスロットルを調整します。電子制御スロットルは、メカニカルスロットルに比べ吸入空気量をきめ細かく制御できるため、燃費向上と有害な排気ガスの低減を達成することができます。

電子制御スロットルモーター用軸受は、スロットルバルブの開度を調整するモーターに使用されています。電子制御スロットルはエンジンの近傍に取り付られるため、幅広い温度範囲に対応し、耐振動性を有する必要があります。

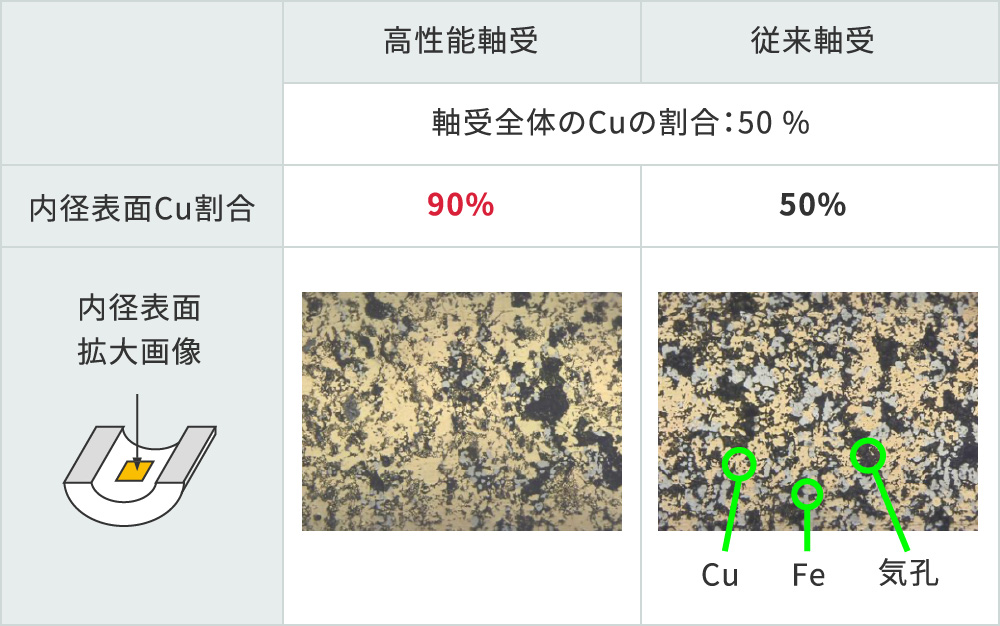

そこで、軸受内径表面を銅リッチに組織制御した鉄銅系材料に幅広い温度範囲に対応可能な特殊フッ素油を含浸した軸受材料は、優れた耐摩耗性、摩擦係数、耐焼付性などの性能を示し、燃費向上と有害な排気ガスの低減、コストの大幅低減に貢献しています。

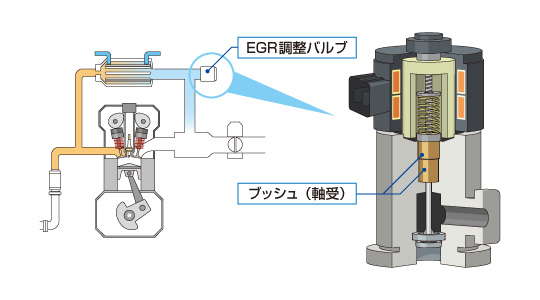

EGR(Exhaust Gas Recirculation)

自動車エンジンの排出ガスの一部を燃焼室に戻すEGR(Exhaust Gas Recirculation)は、NOx低減・燃費低減を目的として普及しています。EGR用の軸受は、排気ガスの一部を吸気側へ導くバルブの軸受に使用されており、大気温度から潤滑油が使用できない高温までの幅広い温度の排気ガス環境下で使用されています。

そのため、軸受材料自体に多量の固体潤滑材を添加することで、高温での自己潤滑性に優れ、かつ耐酸化性に優れる材料を実現しており、自動車のNOx低減・燃費低減に貢献しています。

ダイヤメットで実現できる焼結軸受の形状付与技術

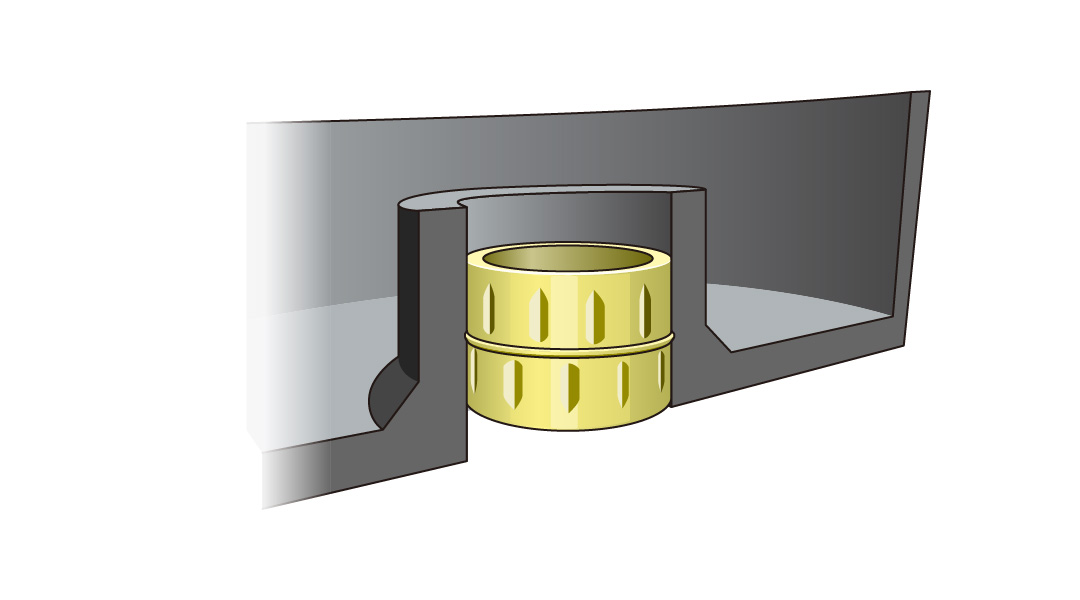

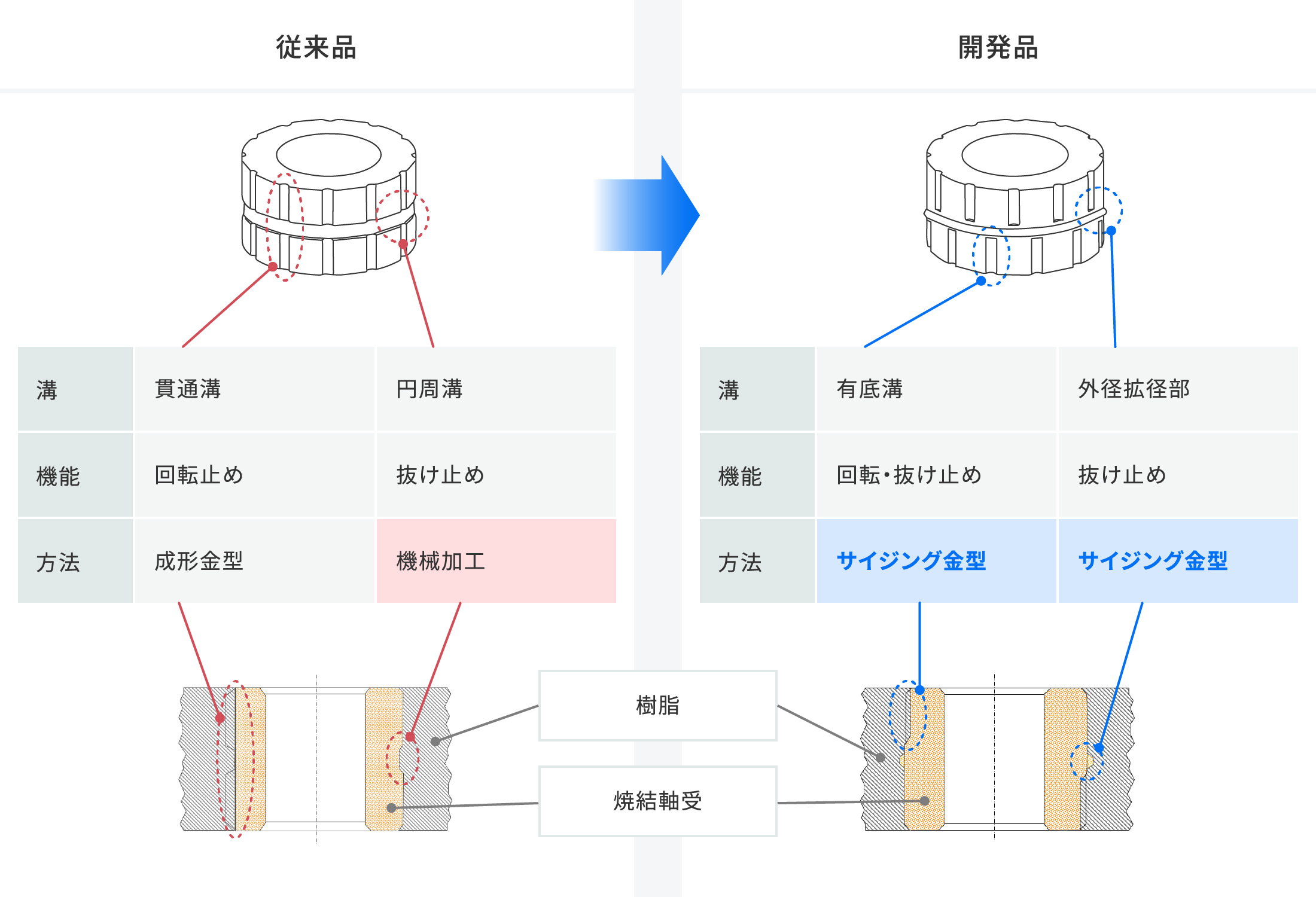

樹脂インサート用軸受

焼結軸受は、通常ハウジングに圧入されて使用されますが、モーターのコストダウンや軽量化に伴うハウジングの樹脂化が進んでいるため、樹脂インサートに好適な焼結軸受のニーズが強まっています。樹脂インサートは圧入に比べ、締結力が低いため、それに使用される軸受には、軸受の回転防止とスラスト方向の脱落防止のための対策を施す必要があります。

すでに実用化されている代表例では、回転防止のために軸受外周面に軸方向の溝を形成し、さらにスラスト方向の脱落防止のために軸受外周面の円周方向にも機械加工で溝を形成していました。しかし、ハウジング樹脂化の目的の一つがコストダウンであるにも関わらず、機械加工によって軸受の価格が大幅に上昇することが、顧客にとって問題となっていました。そこで、当社独自の形状付与技術により、機械加工を行わずに、回転およびスラスト方向の脱落防止のための形状付与を施した樹脂インサートに好適な焼結軸受を開発しました。年々使用量が増加しており、お客様のコストダウンに貢献しています。

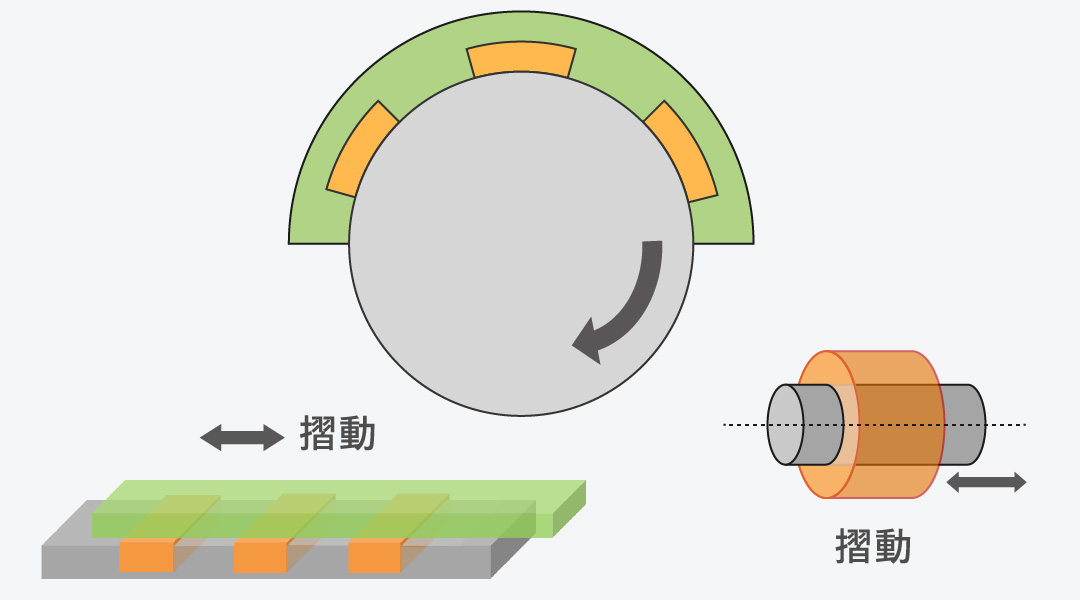

摺動材としての応用

軸を回転させる用途以外に、摺動材としての利用も可能です。

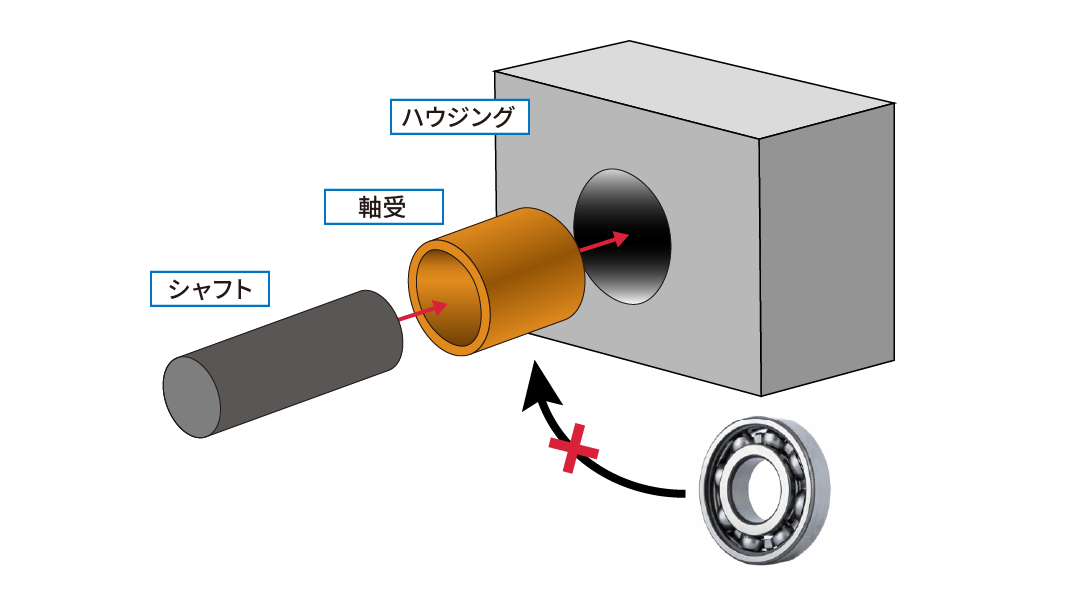

薄肉含油軸受

ダイヤメットは、巻きブッシュやボールベアリングの焼結含油軸受への置き換えを提案しています。

巻きブッシュは無給油化のために高価な摺動処理が必要ですが、焼結含油軸受は母材性能と空孔への含油により、低コストで良好な摺動性能を確保できます。また、内外径1mm以下での製造が可能なため、ボールベアリングでは構造的に難しいシャフトとハウジングの1mmの隙間に挿入可能です。

【試験条件】

軸受:内径φ4、全長8L

周速:35m/min

面圧:1MPa

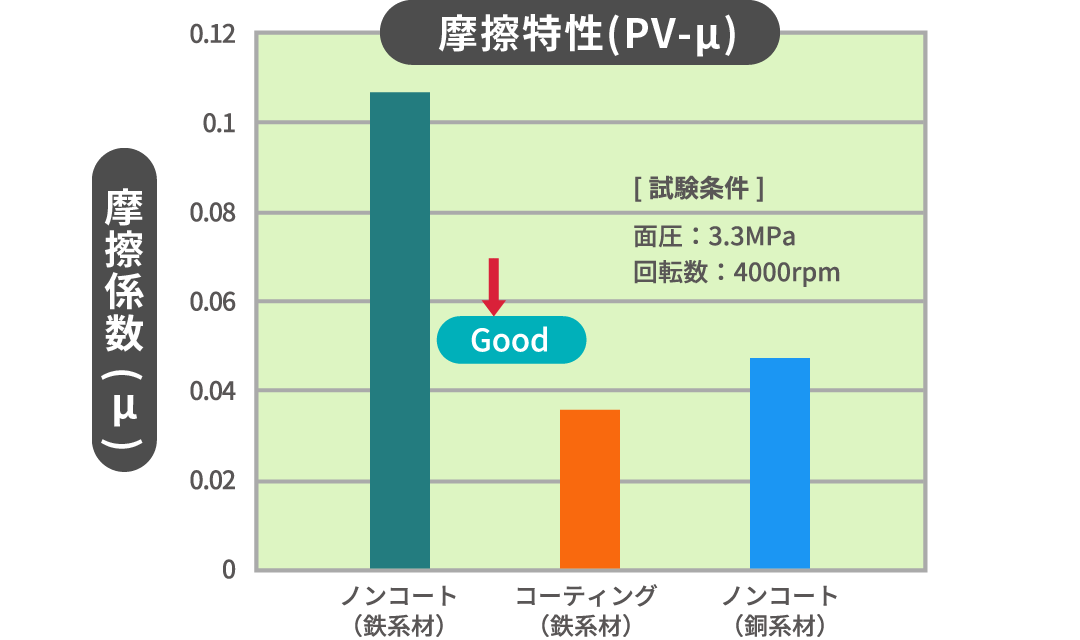

コーティング軸受(高周速領域対応焼結含油軸受)

軸受表面に独自のコーティング処理を施すことで、原料粉に占める銅の割合を下げ、コストダウンを実現しつつ、摩擦係数を低減します。

さらに、含浸油とコーティングの潤滑剤による相乗効果で低摩擦化が実現可能です。

低摩擦によるモーター消費電力削減(省エネ化)やFe-Cu系材料よりリサイクル性良く安価なFe系材料への置き換えも可能(環境負荷低減)です。

焼結含油軸受/焼結軸受材質一覧

焼結機械部品とは

当社が粉末冶金法で製造する「焼結機械部品」はエンジン部品・トランスミッション部品・各種センサーなど自動車を中心に様々な用途で使用されています。

粉末冶金法特有の高精度・複雑形状・生産性の高さを活かして要求特性に合わせた鉄系、ステンレス系の製品を低コストで提供しています。

焼結機械部品 製品

可変動弁部品

可変バルブタイミング機構の構成部品を製造しています。

高精度・高強度を要求される本製品に対し、多段成形技術による複雑形状化、高精度金型での形状付与による加工レス化、高密度製法による高強度化で、製品の低コスト化に貢献します。

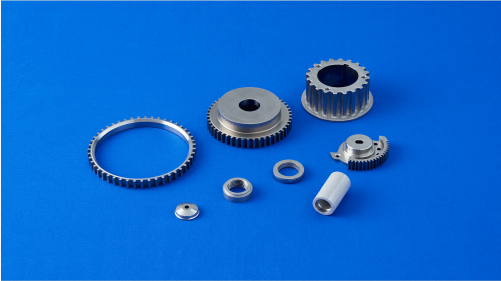

スプロケット・プーリー

機械加工レスで、低コストかつ高精度のスプロケット・プーリーを提供します。

スプロケットは、ローラーチェーンタイプとサイレントチェーンタイプを主に製造しています。特に高強度が要求されるサイレントチェーンタイプについては、高密度化等の技術で対応し、着実に実績を伸ばしています。

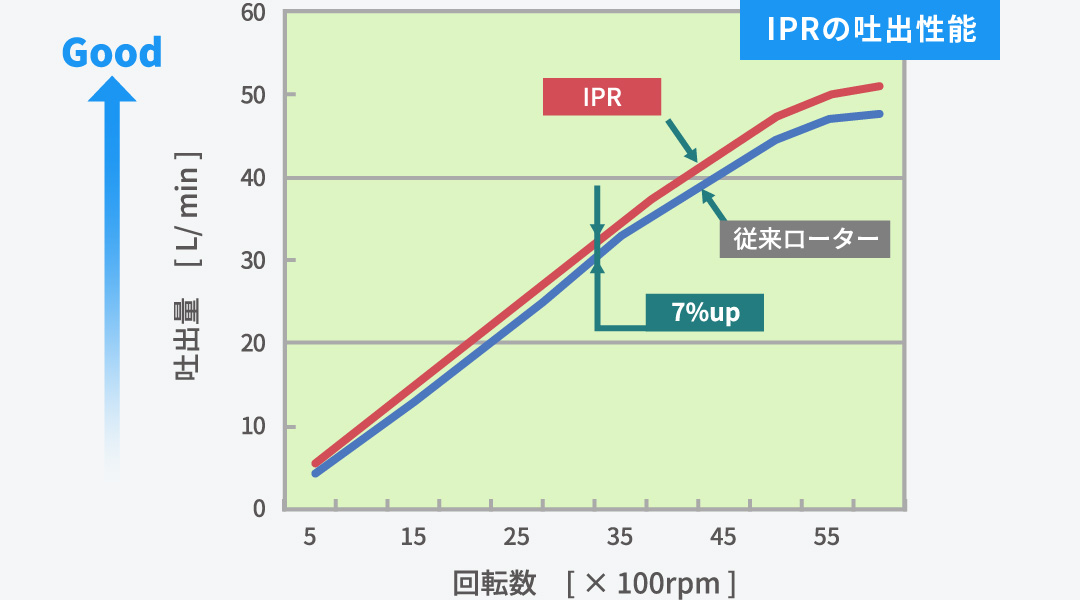

オイルポンプロータ

IPR®(Intelligent-Profile-Rotor)は、高吐出効率・低フリクション・低騒音を特徴とした当社特許出願歯形を有するオリジナル焼結オイルポンプロータです。低燃費化、静粛性向上の実現に貢献します。また、高効率の特徴を生かし、電動オイルポンプ等の小型ロータの製造で実績を伸ばしています。設計サービスとして、お客様の要求に応じ、歯形のカスタマイズおよびポート形状の提案をしております。

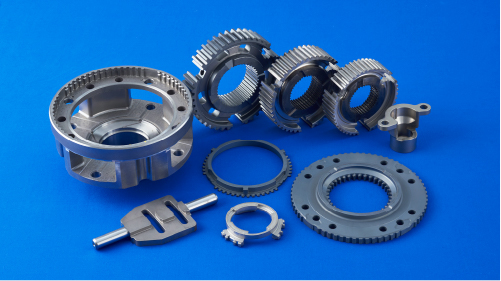

ミッション部品

オートマチックトランスミッション(AT)、マニュアルトランスミッション(MT)、無段変速機(CVT)などのトランスミッション部品を製造しています。高精度化、高強度化、複雑形状化などのニーズに対し、小型から大型製品までご要望通りの製品を低コストで提供します。

焼結ステンレス部品 製品

排気システム構成部品、ブレーキ用センサーリングなどの焼結ステンレス部品を製造しています。高温環境など過酷な状況で使用するため、高い耐食性や防錆特性が要求されます。さまざまな使用環境や要求特性に合わせた製品を低コストで提供します。

軟磁性材とは

軟磁性材は永久磁石と違い、外部磁場があるときにだけ磁化し、外部磁場が消えると磁化が消失する材料で、モータのステータやリアクトル・トランスなどの磁性部品に使用されています。当社では低周波用途の焼結軟磁性材から高周波用途の圧粉磁心を製造しています。焼結軟磁性材は粉末冶金ならではの形状自由度を活かした複雑形状、ニアネットシェイプに特徴があります。

圧粉磁心は使用する金属磁性粉末粒子のひとつひとつが絶縁されているため、電気抵抗が高く、損失が低いことが特徴です。当社独自の絶縁皮膜技術により、高磁束密度かつ低鉄損な圧粉磁心の開発・製造しており、純鉄系の圧粉磁心からセンダスト、アモルファスといった合金系の圧粉磁心をラインナップしています。

軟磁性材 製品

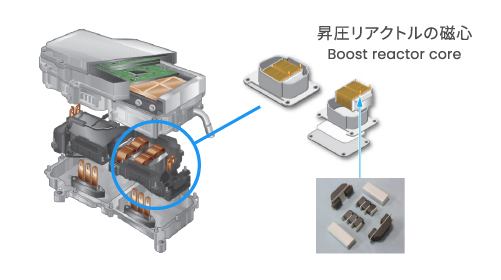

昇圧リアクトル用コア

電池電圧を、モーターを駆動させるために必要な電圧まで上げる回路に使用されます。ブロックコア、Uコア、Eコア、PQコア、その他形状の製造が可能です。

※ハイブリッド車のパワーコントロールユニット

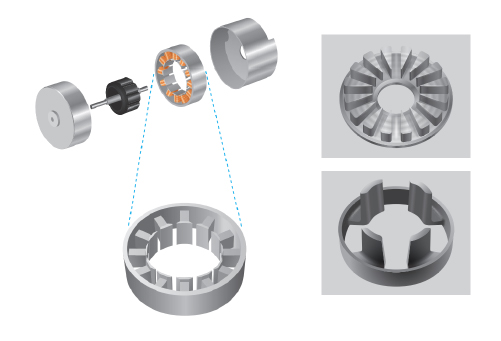

モーター用コア

電磁鋼板では対応困難な次元形状を付与することが可能で、モーターの小型化を実現します。

アキシャルギャップモーター用のコア、ラジアルギャップモーター用のつば付きコア、クローポールコア等の形状付与が可能です。

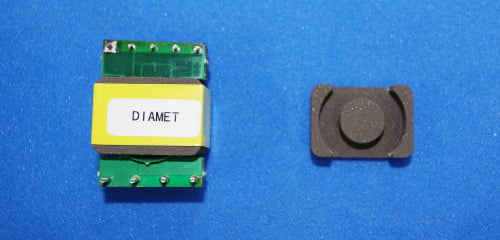

高周波用コア

高周波用コアは、産業機器やハイブリッド車(HEV)・電気自動車(BEV)を含む電動車(xEV)のDC-DCコンバーターやオンボードチャージャに使用されます。

数十~数百kHzに対応可能な合金コアを開発中です。

※EQコアを使用したトランス

軟磁性材料一覧表

用途・特性に応じた軟磁性材料の選択、設計、製品化までのカスタムサービスも行っています。

詳細をご希望の際は、お問い合わせフォームもしくはTEL:025-275-8172(製品問い合わせ先)へご連絡ください。

| シリーズ | 材料名 | 種類 | 磁気特性 | 推奨用途 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 最大比透磁率 | 磁束密度 | 鉄損 | |||||||||||||

| 2kA/m T |

10kA/m T |

1T/ 400Hz kW/㎥ |

0.1T/ 10kHz kW/㎥ |

0.02T/ 100kHz kW/㎥ |

0.02T/ 300kHz kW/㎥ |

||||||||||

| MF | MF10 | 焼結 軟磁性材 | 1,500 | 1.30 | 1.53 | ― | ― | ― | ― | モーター リレー ソレノイド | |||||

| MF19 | 3,000 | 1.40 | 1.61 | ― | ― | ― | ― | ||||||||

| MBS | MBS-S20 | 圧粉磁心 | 700 | 1.22 | 1.67 | 470 | ― | ― | ― | モーター | |||||

| MBS-F20 | 350 | 0.82 | 1.47 | 420 | ― | ― | ― | ||||||||

| MBS-418 | 500 | 1.04 | 1.60 | 410 | ― | ― | ― | ||||||||

| MBS-207 | 550 | 0.94 | 1.48 | 380 | ― | ― | ― | ||||||||

| MBS-450 | 500 | 1.05 | 1.55 | 230 | ― | ― | ― | ||||||||

| MBS-R | MBS-RL200 | 250 | 0.62 | 1.36 | ― | 170 | 130 | 615 | インダクター | ||||||

| MBS-R3 | 200 | 0.48 | 1.27 | ― | 130 | 115 | 650 | ||||||||

| MBS-RA | MBS-RA5 | 150 | 0.38 | 0.99 | ― | 100 | 70 | 400 | |||||||

| MBS-RXA6 | 70 | 0.18 | 0.57 | ― | 35 | 30 | 240 | ||||||||

| MBS-RXA7 | 45 | 0.11 | 0.40 | ― | 33 | 20 | 90 | ||||||||

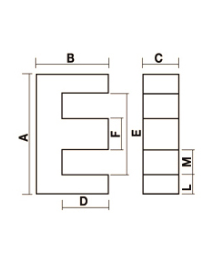

EEコアラインナップ・寸法・AL値・BH・鉄損(MBS-RXA6)

寸法、AL値

| 型式 | A (mm) |

B (mm) |

C (mm) |

D (mm) |

E (mm) |

F (mm) |

L (mm) |

M (mm) |

磁路長 (mm) |

有効断面積 (mm²) |

AL値 (初期値) (nH/N²) |

AL値 (@0.3T) (nH/N²) |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| EE25 | 25.0 | 10.25 | 13.5 | 6.3 | 18.1 | 6.9 | 3.45 | 5.6 | 44.4 | 97.65 | 304 | 152 |

| EE28 | 28.0 | 11.00 | 13.8 | 6.5 | 20.0 | 8.0 | 4.0 | 6.0 | 46.0 | 115.00 | 346 | 173 |

| EE30 | 30.0 | 11.70 | 14.0 | 6.7 | 21.0 | 9.0 | 4.5 | 6.0 | 46.8 | 130.67 | 386 | 193 |

| EE33 | 33.0 | 12.55 | 14.5 | 6.9 | 22.7 | 10.3 | 5.15 | 6.2 | 48.0 | 154.18 | 444 | 222 |

| EE35 | 35.0 | 13.10 | 15.5 | 7.1 | 24.0 | 11.0 | 5.5 | 6.5 | 49.4 | 175.67 | 492 | 246 |

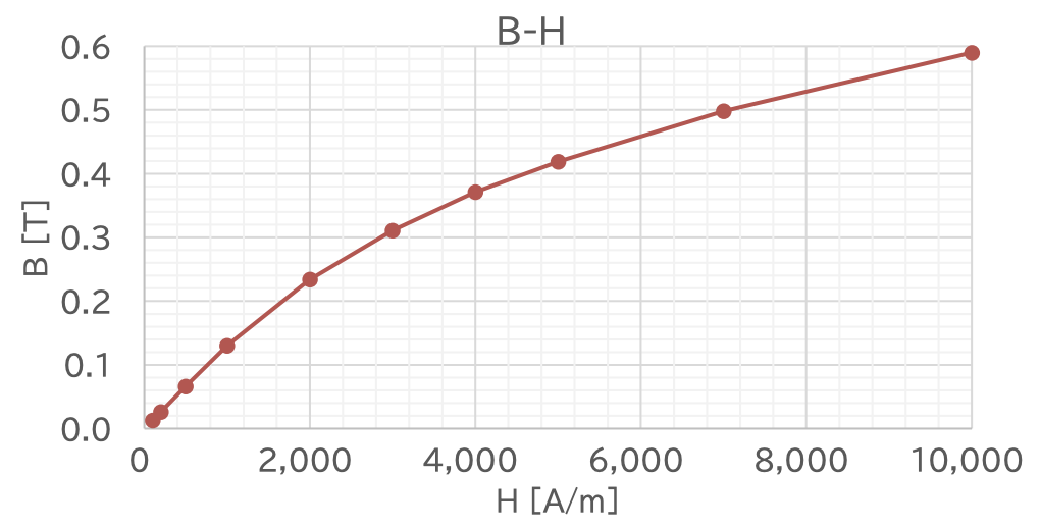

BH

鉄損

※数値は全て代表値となります。

※BHと鉄損はφ35mm-φ25mm-5mmのリングTPにて測定。製品形状により異なる場合があります。

※用途・特性に応じた軟磁性材料の選択、設計、製品化までのカスタムサービスも行っています。

DC-DCコンバータの新しい小型化技術について

トランスを用いたDC-DCコンバータは、小電力の場合には部品点数が少なく小型サイズのON-OFF型に、大電力の場合には部品点数が多く大型サイズとなるON-ON型に大別されます。大電力が求められる場合、これまではON-ON型が採用されてきました。また、トランスの磁性体コアの材料には、動作モードと磁気特性の理由からフェライトが選択されることが一般的でした。

ON-ON型で受動部品の小型化を達成するためには動作周波数をあげる必要があり、一方で電力変換効率が低下する課題があります。

当社が提案する新たな回路方式絶縁型「TriMagiC Converter™」は、トランスと共振コイルの磁性体部品にフェライトではなく、低透磁率、高飽和磁束密度、低損失の特性を持つ当社が独自に開発した磁性材料「MBS™」を採用しました(磁性体部品には圧粉コアを使用)。当社の試作では、ON-ON&ON-OFF型動作モードの回路に「MBS™」を活用することで大電力ながら高変換効率と磁性体部品総サイズが従来方式比1/3となる小型化を同時に実現可能なことを確認しています。

絶縁型「TriMagiC Converter™」では、SiCやGaNを使用せず、汎用Siのままでもスイッチング電源の小型・高効率化を実現できます。従来方式の位相シフトコンバータの本方式への置き換えは容易です。

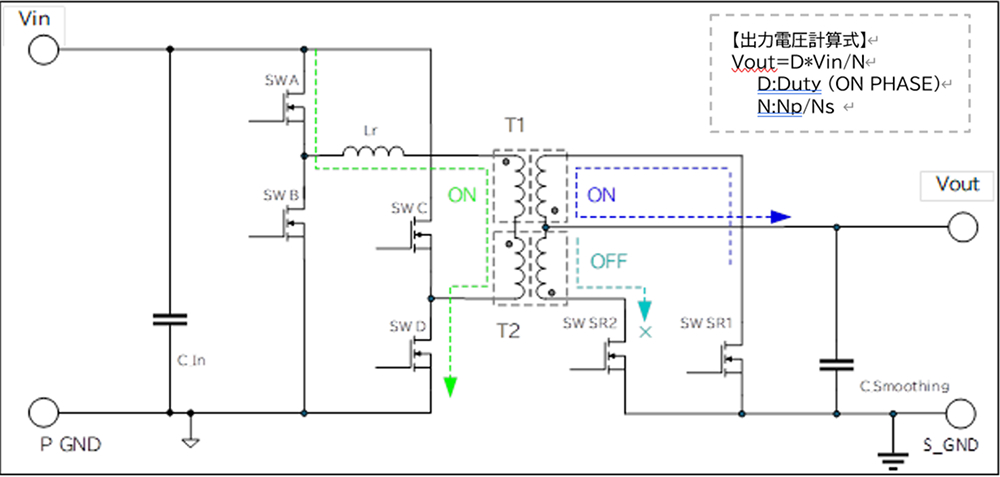

新回路方式の回路構成と基本動作(位相シフト制御)

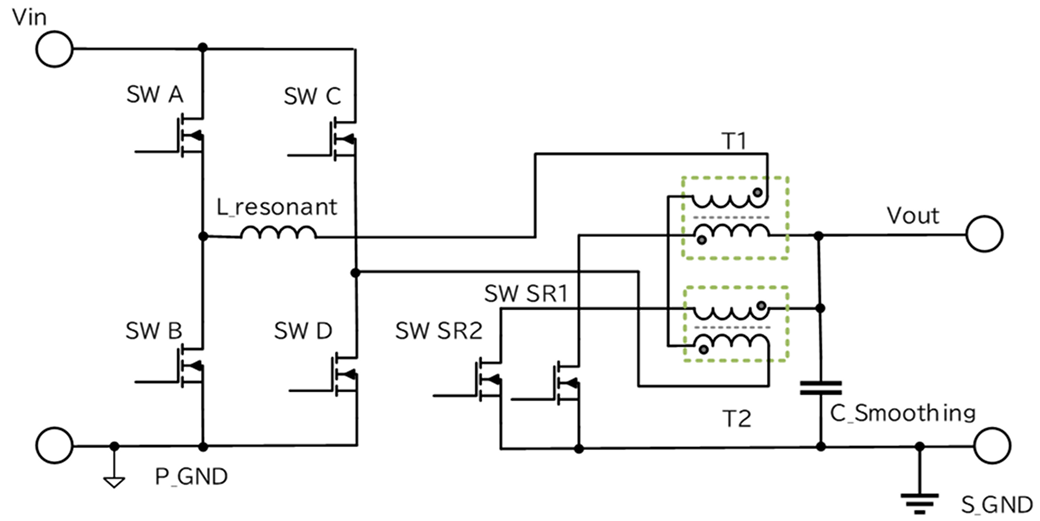

当社の提案する絶縁型「TriMagiC Converter™」では、低透磁率・高飽和磁束密度の磁性体コアを用いた同じ特性の2つのトランスの入力側を直列接続し出力側の極性を逆に並列(もしくは直列)接続とする整流素子を配置します。

これにより、ブリッジ回路から電力を供給すると、一方のトランスはON-ONモード、もう一方のトランスはON-OFFモードの動作となります。ブリッジ回路の極性が反転することでモードが反転しON-ONモードとON-OFFモード動作が交互に繰り返されます。

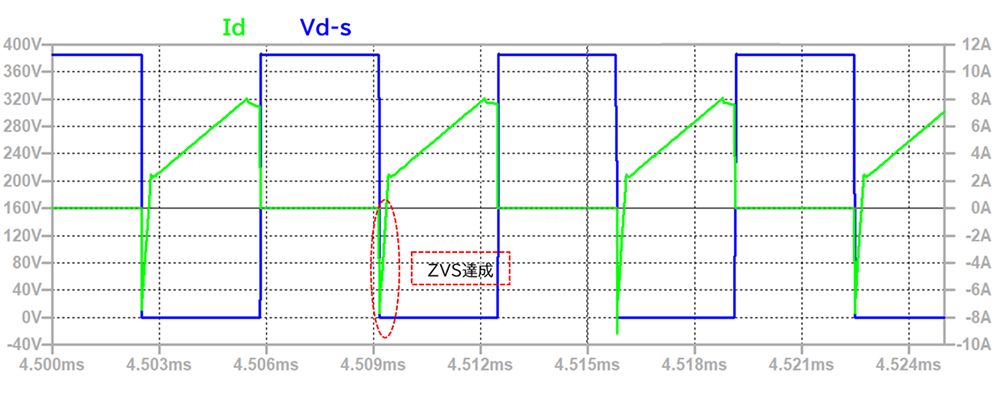

SW素子(MOSFET)の出力容量に対し、適正な共振コイルの挿入とデッドタイムの設定によりZVS(ソフトスイッチング)が実現可能となります。

なお、新回路方式のSW素子(MOSFET)、同期整流素子SR(MOSFET)の駆動タイミングは、従来方式のフルブリッジ位相シフトコンバータと同一です。

絶縁型「TriMagiC Converter™」の特徴 ~従来方式との比較~

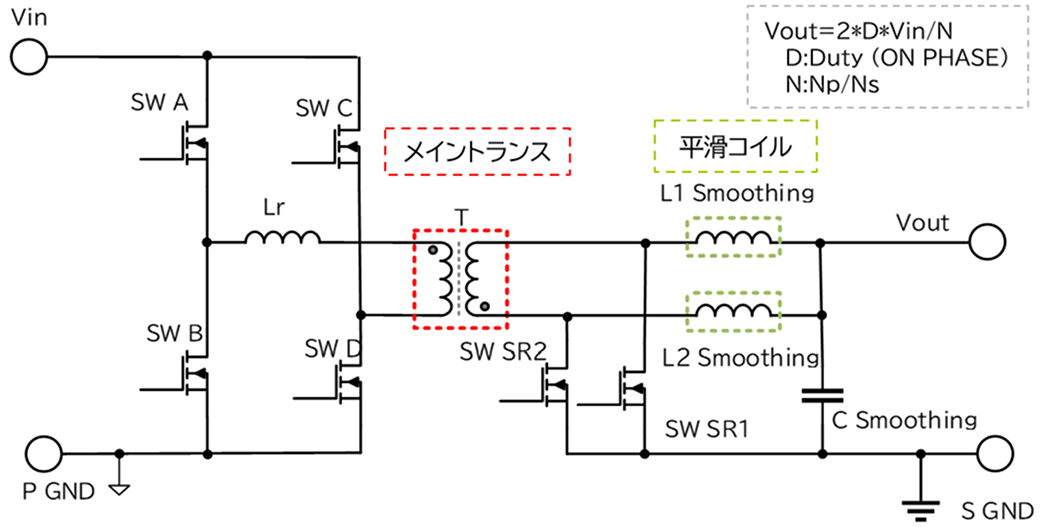

従来方式のなかでも高出力・高性能と言われている位相シフトコンバータ カレントダブラー整流方式との比較を行います。

大幅な小型化

位相シフトコンバータ カレントダブラー整流方式の設計例として、1.6kW出力100kHz動作時の磁性体コアサイズを予想した場合、メイントランス:PQ5050、平滑コイル:PQ3230×2が予想されます。

新回路方式におけるメイントランスは、カレントダブラー整流の平滑コイルに直接入力巻き線を施したものとなり、従来方式におけるメイントランスは不要となります。新回路方式におけるメイントランスの磁気エネルギーは、従来方式における平滑コイルと同等となります。磁気エネルギー的に従来方式の平滑コイルのみで構成することが可能なため、小型化が実現できます。

小型化における留意点

新回路方式では、従来方式の平滑コイルのみと同じ磁気エネルギーになるものの、出力電流が半波となることによって、実効値電流は√2倍になるため、この分の巻き線を施すスペースの追加と抵抗値低減が必要となります。しかしながら、従来方式のメイントランスに相当する磁性体部品は不要となることの小型化へのメリットが大きく、磁性体部品の体積を従来方式と比較し、おおよそ1/3程のサイズに収めることができます。

新回路方式と従来方式(フルブリッジ位相シフト制御カレントダブラー整流)のトランス・平滑コイル設計例

※設置条件:入力360-390V 出力54V30A(1.62kW)動作周波数100kHz

| 新回路方式 | 従来方式 | ||||

|---|---|---|---|---|---|

| トランス選定コア | EQ3222A/32x22x20 x2pcs | PQ5050/50x32x50 | |||

| サイズ | 14,080mm³x2=28,160mm³ | 80,000mm³ | |||

| 入力コイル巻き数 | 27ターン | 30ターン | |||

| 入出力巻き数比 | 3:1 | 3:1 | |||

| 入力コイルインダクタンス | 135uH | — | |||

| 出力コイルインダクタンス | 15uH | — | |||

| ピーク励磁電流 / Bm | 8.26A / 0.28T | — | |||

| 励磁電流 / ΔB p-p | 6.71A / 0.23T | — / 0.36T (±0.18T) | |||

| 平滑コイル選定コア | ーーー | EQ3222A/32x22x20 x2pcs | |||

| サイズ | 14,080mm³x2=28,160mm³ | ||||

| インダクタンス (巻き数) | — | 33uH(13ターン) | |||

| ピーク電流 / Bm | — | 19.5A / 0.32 T | |||

| 励磁電流 / ΔB | — | 8.9A / 0.15T | |||

| 磁性体コア総体積 | 28,160mm³ | 108,160mm³ |

出力平滑コンデンサの小型化

トランスからのON-ON時の出力電流の傾きは、ON-OFF時に蓄えられたエネルギーも放出することから、入力励磁電流の傾きよりも低くなります(約1/2)。 出力平滑コンデンサに流れるリップル電流は、傾きが緩いことおよび2つのトランスからの合成電流となることから低い値となり、従来方式と比較し、約1/2となります。これにより出力平滑コンデンサを1/2に減らすことが可能です。

低損失化(磁束密度変化量)

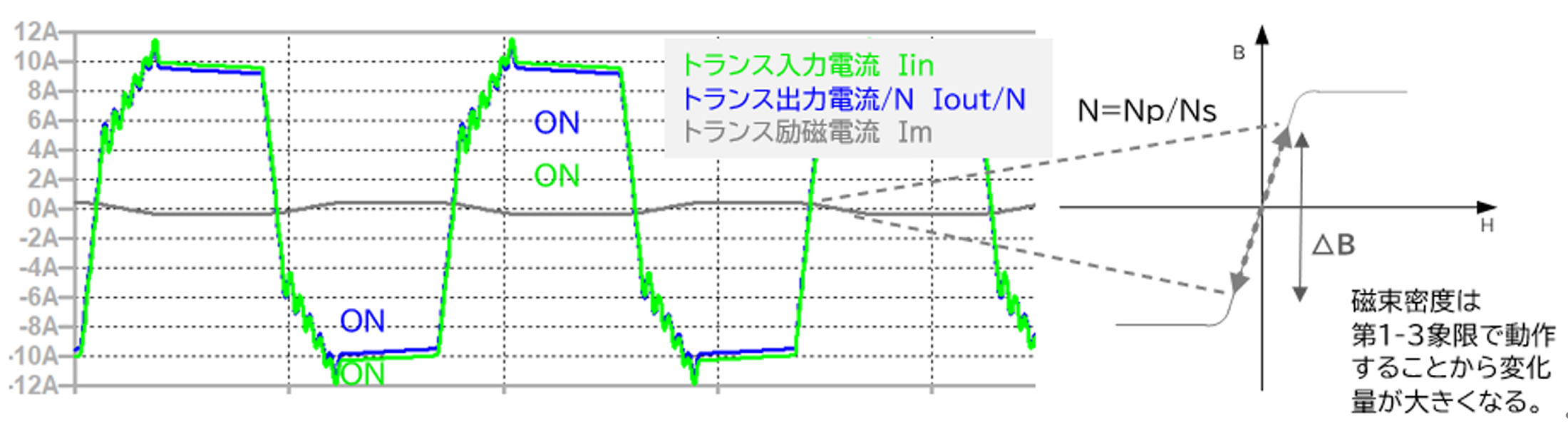

(1)従来方式におけるトランス

従来方式のON-ON(&ON-ON)動作では、トランスの励磁電流による磁束密度の変化量が大きくなり、損失も増加します。

(2)従来方式における平滑コイル

従来方式の平滑コイルの磁束密度の変化量は、一般的に出力電流の30%程度のリップル電流に抑える設計にします。リップル電流=励磁電流のため、磁束密度の変化は大きな値とはならず、メイントランスと比較すると大きな損失は発生しません。

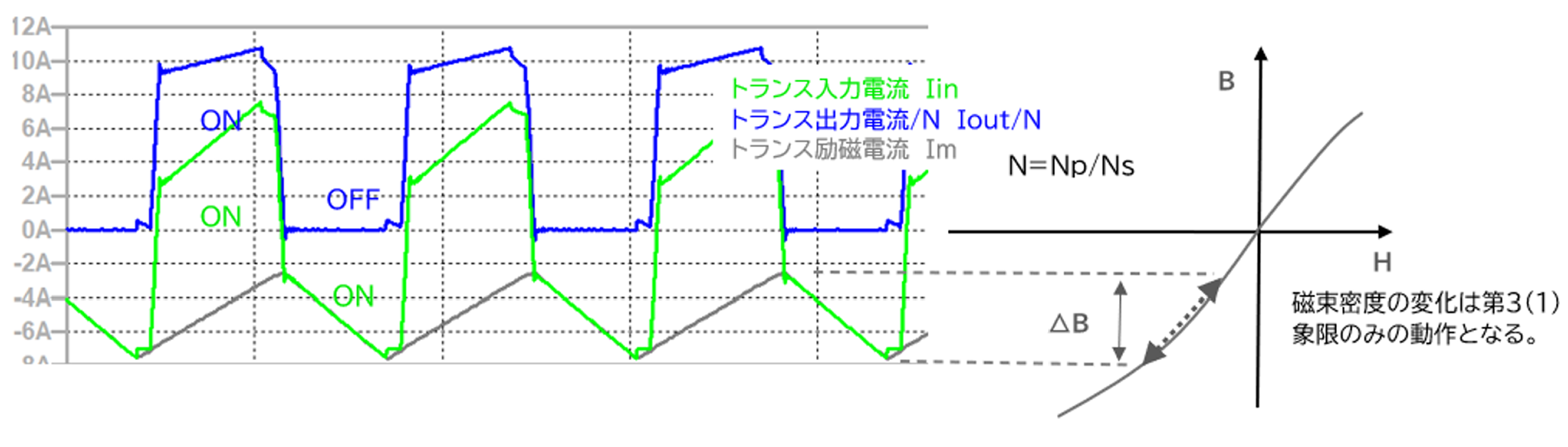

(3)新回路方式におけるトランス

新回路方式における励磁電流はON-ONとON-OFF動作により打消し合う動作となることから磁束密度の変化量が大幅に小さくなります。

新回路方式における磁束密度の変化は従来方式の平滑コイルと同じふるまいとなり、コアロスも同程度となります。従来方式のトランスにあたる部品が無いことからこれに相当するコアロスが発生しません。ON-OFF期間があるため、トランスコアの透磁率は飽和を回避する目的で低い値に設定する必要があります。また、磁束密度はバイアスされた状態で動作することから、高飽和磁束密度を有する磁性体材料の選定が推奨されます。

一般的にコアロスは周波数と、磁束密度の変化量に依存するといわれており、材料により異なりますが周波数に対しては1.5-1.8乗に比例し、磁束密度の変化量に対しては2.2-2.8乗に比例の関係があります。新回路方式では、磁束密度の変化量が小さいことによる損失低減の効果が高くなります。

当社試作例

当社試作では、さらなる小型化を目指し動作周波数を150kHzで設計試作しました。トランスに使用したコアのサイズは、EE3023×2個です。変換効率は97%を確認しています。透磁率の低い圧粉コアをメイントランスに使用し、ON-ON&ON-OFF型の動作モードを採用することにより、一般的な回路と比較して磁性体部品を約1/3、電源ボードサイズを約2/3に小型化することを可能にしました。

まとめ

従来方式と比較した場合の新回路方式の特徴は以下の4点

- 動作周波数を上げずに、磁性体部品の大幅な小型化に加え、出力コンデンサの小型化が可能

- 磁性体部品の大幅な低損失化が可能

- 磁性体部品以外の回路構成・パルス駆動タイミングは同じため、磁性体部品以外の損失は同一

- 従来方式のフルブリッジ位相シフトコンバータと各デバイスの駆動タイミングは全く同一

| 回路方式 スイッチモード |

トランス 動作モード |

回路 複雑さ/コスト |

トランジスタ スイッチング 損失 |

トランス損失 | トランス サイズ |

出力 リップル 電流 |

特徴 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| フライバック H/S |

ON-OFF | 簡素/1 | 大きい | 大きい | 大きい | 最も高い | 最もシンプルな回路構成 低コスト 少電力向け |

||||||||

| RCC (フライバック) QZVS |

簡素/1 | やや大きい | 大きい | 大きい | 最も高い | 最もシンプルな回路構成 低コスト 少電力向け スイッチング損失やや低い |

|||||||||

| 半波電流共振 ZVS |

やや複雑/2 | 小さい | 大きい | 大きい | 最も高い | 回路構成やや複雑 低スイッチング損失 |

|||||||||

| フォワード H/S |

ON-ON (OFF-OFF) |

やや簡素/1.5 | 大きい | やや大きい | やや大きい | 低い | シンプルな回路構成 中電力向け |

||||||||

| アクティブクランプ フォワード ZVS |

やや複雑/2 | やや大きい | やや大きい | やや大きい | 低い | フォワードコンバータの スイッチング損失低減 |

|||||||||

| ハーフブリッジ H/S |

ON-ON (ON-ON) |

やや複雑△/2 | やや大きい | 大きい | 小さい | 低い | 回路方式やや複雑 | ||||||||

| ハーフブリッジ LLCZVS |

やや複雑△/2 | 最も小さい | 大きい | 小さい | 高い | 電流共振による スイッチング損失最小 出力リップル電流大 回路構成複雑 |

|||||||||

| フルブリッジ 位相シフトZVS |

複雑/4 | 小さい | 大きい | 小さい | 低い | 回路構成複雑 大電力用途 |

|||||||||

| フルブリッジ LLC インターリーブ ZVS |

最も複雑/5 | 最も小さい | 大きい | 小さい | 最も低い | 電流共振による スイッチング損失最小 出力リップル電流最小 回路構成最も複雑 |

|||||||||

| 新方式 フルブリッジ 位相シフト制御 ZVS |

ON-ON & ON-OFF |

複雑/3.8 | 小さい | 最も小さい | 最も小さい | 最も低い | 回路構成複雑 磁性体部品損失最小 受動部品最小 |

お問い合わせについて

圧粉コアの販売だけでなく、当社の提案する絶縁型「TriMagiC Converter™」の採用に向けた回路設計についてのサポートも行っております(一部有償サポートあり)。

また、現在当社では、絶縁型「TriMagiC Converter™」および圧粉コアをご検討される方へ「絶縁型『TriMagiC Converter™』位相シフト制御時におけるトランス設計パラメータ簡易算出ツール」の無料提供を行っております。